Os índices de tonalidade de branco, podem ser medidos por meio do conhecido TINT INDEX, que quantificam a variação do branco na dimensão vermelho-verde e descrevem a quantidade de tonalidade esverdeada ou avermelhada em produtos que estão próximos do branco perfeito. Os valores de tonalidade negativos indicam uma tonalidade de branco avermelhada (a * ligeiramente positivo), enquanto os valores de tonalidade positivos indicam uma tonalidade de branco esverdeada (a * ligeiramente negativo). Os índices de tonalidade de branco (Tint Index) são altamente sensíveis à mudança de cor e facilitam a classificação dos lotes de branco, com variações muito pequenas de lote para lote.

Category: Colorimetria

Temperatura de cor nas fontes luminosas (CCT)

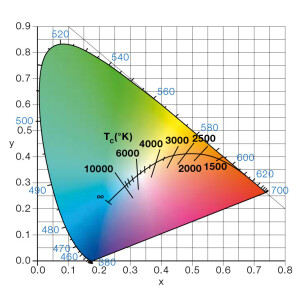

Por que muitas fontes luminosas com a mesma temperatura de cor (CCT), aparentam ser diferentes e ainda tornam os objetos diferentes? A resposta está não apenas na diferença eventual de temperatura de cor que “muitos” dizem possuir. Alguns “especialistas”, creditam esta diferença à tolerância que muitas vezes é permitida de +- 200K, ou seja, uma fonte luminosa de 5000K, pode apresentar 4800K ou 5200K, e portanto, uma diferença de 400K entre o mínimo e o máximo, pode apresentar tal variação. Sem dúvida, pode sim, porém, este não é o princial ponto impactante na aparência da fonte luminosa, ou dos objetos observados por esta fonte, uma vez que para a definição da temperatura de cor, uma fonte luminosa pode possuir diferentes coordenadas de cromaticidade do sistema CIE 1932

As linhas que definem a temperatura de cor da fontes luminosas segundo PLANCK (Ver figura acima) , podem apresentar variações de coordenadas de cromaticidade que tornam a aparência das fontes esverdeadas ou avermelhadas. Portanto, as normas internacionais de inspeção de cor visual, devem ser observadas, como é o caso da norma ISO 3664:2009, que define claramente as coordenadas de cromaticidade corretas para uma temperatura de cor de 5000K, o que então, dentre outras características, definem o que chamamos de iluminante D50 como padrão, e suas respectivas simulações em fontes luminosas D50 em LED, tecnologia por fluorescência, entre outras. Um abraço à todos.

Iluminação padronizada na Indústria de embalagens

Muitas foram as vezes em que a iluminação adequada resolveu problemas de cor em empresas espalhadas pelo mundo. Até pouco tempo atrás, a preocupação com este quesito, era mínima, porém após a consolidação da norma ISO 3664, a indústria gráfica passou a ter esse tipo de preocupação.

Vamos então neste artigo, descrever algumas características essenciais para uma iluminação adequada.

Inicialmente devemos conhecer a fonte luminosa que vamos utilizar para nosso ambiente de trabalho e para analisar visualmente nossos originais. Toda fonte luminosa, possui cor, e, portanto devemos conhecê-la por meio do uso de um espectroradiômetro, que mede a curva de emissão espectral dos iluminantes.

Esta curva é extremamente importante, pois caracteriza qual é a principal cor emitida pelo iluminante, bem como sua riqueza espectral. Por exemplo, o iluminante incandescente, apresenta riqueza espectral na região de 630 a 700 Nanômetros, e isto equivale a uma emissão de comprimentos de onda amarelos e vermelhos. Por esse motivo então este iluminante é amarelado e avermelhado. Para a luz do dia das 12 horas, a característica é de riqueza espectral na região de 400 a 480 nanômetros (região do Azul) o que caracteriza uma iluminação mais azulada. Para o Iluminante F2, também conhecido como fluorescente branca fria, a riqueza espectral se dá na região do verde, i.e., entre 520 e 580 nanômetros.

A curva do iluminante padronizado pela ISO, isto é, o iluminante D50, possui uma proporcionalidade entre azul violeta, verde e vermelho, de tal maneira que todo e qualquer impresso ou prova analisados sob este iluminante, será observado sem nenhuma tendência de cor.

Para se avaliar estes iluminantes no mercado, criou-se o Índice de Reprodução de Cor, também conhecido como CRI ou IRC dos iluminantes.

Em pouquíssimas palavras este índice quantifica qual é o grau de proporcionalidade de emissão espectral entre os principais componentes da luz branca (Azul Violeta, Verde e vermelho).

A preocupação com a fonte luminosa, é somente o início do processo de padronização do ambiente de trabalho, o segundo item a ser considerado, deverá ser as cores dos objetos presentes no ambiente. Sabendo-se que todo objeto reflete luz, e esta luz tem cor, podemos fazer uma associação com a iluminação. Para que a luz refletida pelos objetos permaneça neutra, a cor dos objetos deverá também ser neutra. Para isso, a norma ISO específica que a cor das paredes do ambiente de trabalho deverá ser cinza neutro. A preocupação com a cor dos objetos, não deve ser apenas nas paredes do ambiente, e sim até mesmo na cor das roupas e bancadas de trabalho.

Como o brilho faz parte integrante do fenômeno da cor, todas as superfícies do ambiente de trabalho deverão ser foscas para não haver nenhuma interferência neste sentido.

O posicionamento dos iluminantes no ambiente de trabalho, deverá ser outra preocupação para os profissionais especializados em cor, pois poderá causar um efeito conhecido como efeito “Glare”. Este efeito caracteriza-se quando ocorre a formação de um brilho excessivo na superfície do material analisado, impedindo com que o observador veja as cores do objeto analisado corretamente. Para evitar problemas com o “Glare”, os especialistas em iluminação criaram duas formas de iluminar um ambiente. Uma delas com luminárias conhecidas como simétricas e outra com luminárias assimétricas. As primeiras iluminam diretamente os objetos e fazem uma difusão dos raios luminosos com superfícies defletoras e filtros difusores.O segundo tipo de iluminação, caracteriza-se pelo posicionamento dos iluminantes em ângulo maior que 30º em relação ao objeto, para que o observador não sofra interferência do “glare”.

Para a análise de cor em monitores, é recomendado o uso de iluminação indireta, para não haver interferência da iluminação ambiente com a iluminação emitida pelo monitor.

O padrão de cor para pintura de ambientes, bem como o seu brilho, poderão ser obtidas diretamente no site da Coralis – Líder em Soluções para Gerenciamento de Cores – HYPERLINK “http://www.coralis.com.br” www.coralis.com.br.

Qualquer dúvida, nossa equipe técnica estará totalmente à sua disposição. Um abraço à todos

Faça o Download do poster de tolerâncias para os seus estudos

Qual carga devo utilizar no meu Quick Peek?

Muitas pessoas me perguntam a carga correta para utilizar no Quick Peek.

Segue abaixo a indicação:

Um abraço à todos.

| CARGA | MÍNIMA | NORMAL | MÁXIMA |

| PAPEIS REVESTIDOS | 1P | 1G | 2P |

| PAPEIS NAO REVESTIDOS | 1G | 2P | 2G |

| P = FURO PEQUENO G = FURO GRANDE | |||

Medição de cor à úmido – Retorno certo sobre o investimento

Um cliente está implantando um sistema de medição de cor nas tintas de impressão serigráfica à úmido, pois os números revelaram que 30% do tempo de produção é gasto com acerto de cor. Com a implantação do sistema de medição à úmido, foi possível reduzir o tempo de acerto em 60%, apenas fazendo o acerto de cor à úmido, sem a necessidade de aplicar e secar a tinta. Esta previsibilidade permite de 4 a 5 horas diárias à mais de produção, sem interrupção para acerto de cor.

Os números em qualquer processo de produção ajudam sobremaneira os gestores à tomada de decisões, mas parece que muitas vezes as pessoas não analisam o retorno sobre o investimento e sim apenas o custo inicial do investimento. Um abraço à todos.

Quando devemos substituir as lâmpadas de uma cabine de inspeção visual para cores?

Este é um pequeno texto, apenas para informar aos profissionais de diversos segmentos de mercado onde a avaliação de cor visual é crítica, quando devemos substituir as lâmpadas padrão nas cabines de luz para análise de cor.

Os fabricantes de lâmpadas padrão recomendam a troca das lâmpadas a cada 2500 horas de uso, mas claro que a lâmpada após este período continua funcionando, porém com um rendimento de cor (IRC), inferior ao mínimo necessário para inspeção de cor, ou seja, após 2500 horas estas lâmpadas não têm mais o rendimento necessário para ver cor.

Como muitas cabines de luz não possuem um contador de horas para lembrar o usuário para trocar as lâmpadas, vou fazer aqui umas contas básicas para esclarecer ainda mais quando devemos trocá-las

Então vamos considerar 3 cenários.como segue:

- Cinco dias de trabalho por semana com uma jornada diária de 8 horas com a cabine de luz ligada o dia todo (claro que quase ninguém faz isso), o usuário deverá trocar as lâmpadas a cada 15 meses.

- Seis dias de trabalho por semana, com uma jornada de 16 horas por dia e a cabine de luz ligada o tempo todo, resultará em uma necessidade de troca a cada 6 meses.

- Baseado em um dia de trabalho de 24 horas, 7 dias por semana, onde a cabine fica ligada o tempo todo, as lâmpadas deverão ser trocadas a cada 3 meses.

Apenas em carátes ilustrativo, o segundo e terceiro exemplos, são muito comuns para as estações de avaliação de cor na saída de máquinas impressoras, onde o impressor precisa de luz confiável para a tomada de decisão.

Outro método que pode ser usado na avaliação das cabines de luz, é por meio do uso do software BABELCOLOR com um espectrofotômetro i1, que podem ser adquiridos na Coralis (www.coralis.com.br)

A reposição de lâmpadas essenciais para o trabalho de inspeção visual de cores, é um custo muito pequeno perto dos problemas ocorridos com devoluções e retrabalhos em vários segmentos de mercado.

Um abraço à todos

Exercícios Munsell Online

Aprenda mais sobre Tom, Luminosidade e Saturação, e construa a sua própria árvore Munsell online em http://elearning.csupomona.edu/learning-objects/color-theory/

Como saber se você é Daltônico?

Farnsworth Munsell 100 Hue Test

Proposta

O teste Farnsworth-Munsell 100 permite avaliar os observadores quanto à sua acuidade visual para cores e classifica-los em superior, com até 05 erros, médio com até 8 erros e baixo com 10 ou mais erros.

O teste visual Farnsworth Munsell 100 visa fazer uma inspeção detalhada da acuidade visual para cores em profissionais que necessitam da visão para analisar cores.

O teste é composto de quatro bandejas plásticas contendo 93 cápsulas em tons diferentes.

Cada bandeja possui duas cores fixas em cada extremidade para direcionar o início do teste.

O observador deve posicionar as cores em ordem lógica, levando em consideração as cápsulas fixas nas extremidades.

Inicialmente as cápsulas são embaralhadas e o observador tem 15 minutos para organizar as 100 cápsulas sob o iluminante padrão D65 ou D50.

Acuidade visual para cores

Uma visão normal para cores, depende da presença de três tipos de células Cones na retina; células receptoras de Vermelho, Verde e Azul. Nós enxergamos a cor por meio do efeito como estas células recebem a luz que chega até elas.

Se algumas destas células receptoras não existem, estão com problema, ou com funcionamento deficiente, a visão para cores deste indivíduo não é considerada normal.

Os casos mais comuns são aqueles onde as células receptoras não existem ou estão com deficiência no funcionamento. Neste caso, cada cor, será vista apenas com uma mistura de duas cores primárias. Para fazermos uma analogia, vamos pegar três filtros nas cores verde, vermelho e azul. Se as cores são formadas por uma composição desses três filtros, a deficiência em qualquer um destes filtros ocasionará uma deficiência visual para cores.

Estas deficiências podem ser descritas da seguinte maneira:

Protanopia

Protanopia é a deficiência visual onde os receptores de Vermelho apresentam mal funcionamento ou não existem, e portanto as cores são apenas vistas a partir da mistura de Verde e Azul. O indivíduo que sofre de Protanopia, confunde Vermelho com Verde. Ele também confunde amarelos avermelhados, com amarelos esverdeados, azul-verde com cinza e rosa. Confunde ainda azul com violeta e violetas avermelhados. Os Protânopes normalmente vêm a cor vermelha muito mais escura que uma pessoa de visão normal.

Deuteranopia

Deuteranopia é a deficiência visual onde as células receptoras de verde não existem ou não funcionam. O Deuterânope, ou também chamado de portador de deuteranopia, confunde vermelhos e verdes conjuntamente. Ele também confunde azuis esverdeados, cinza e vermelhos azulados.

Tritanopia

Tritanopia é a deficiência causada pela inexistência ou não funcionamento das células receptoras de azul. O Tritânope, confunde azul com verde. Ele também confunde violeta com cinza e amarelo com verde. Confunde ainda violeta com amarelos e vermelhos azulados com amarelos avermelhados. Esta deficiência é a menos comum de ser encontrada.

Dicromatismos

As três deficiências acima, são conhecidas como dicromatismos da visão, isto é, quando somente duas células receptoras funcionam e a terceira possui problemas.

Portanto os dicromatismos podem ser classificados em Protanopia, Deuteranopia e Tritanopia.

Tricromatismos Anômalos

É quando um grupo de células receptoras está funcionando apenas parcialmente ou não funcionando, isto é, existem três grupos de células receptoras em uso, porém elas não trabalham em igual proporção, o que faz o observador não possuir uma visão normal par cores.

A classificação dos tricromatismos, segue a mesma classificação do dicromatismo, ou seja, Protanomaloso, Deuteranomaloso e Tritanomaloso.

Estes três tipos de anomalia provocarão os mesmos problemas também encontrados no dicromatismo, porém em menor intensidade.

Farnsworth D15 test

Este teste é uma modificação do bem conhecido Farnsworth-Munsell 100.

Este teste serve para verificar rapidamente os dicromatismos eventualmente existentes nos observadores.

Material Utilizado

Este teste é composto por um grupo de 15 cápsulas coloridas com a notação e padrão Munsell, mundialmente conhecidos. As quinze cores Munsell que compõem este teste são:

- 5B 5/4

- 10BG 5/4

- 5BG 5/4

- 10G 5/4

- 5G 5/4

- 10GY 5/4

- 5GY 5/4

- 5Y 5/4

- 10YR 5/4

- 2.5YR 5/4

- 7.5R 5/4

- 2.5R 5/4

- 5RP 5/4

- 10P 5/4

- 5P 5/4

Cada disco colorido descrito pela cor Munsell acima é montado em uma cápsula plástica na core preta para evitar a deterioração pelo manuseio excessivo.

Aplicação do Teste

Iluminação

Nenhum resultado deste teste pode ser esperado se a iluminação padrão não for utilizada. A Iluminação deverá ser de temperatura de cor de 6740 K, e com um iluminamento mínimo de 25 candelas por metro quadrado.

Resultados equivalentes podem ser alcançados, se utilizarmos uma fonte de luz do dia com temperatura de cor de 6500 K, tal como os iluminantes encontrados da cabine de luz Spectralight fabricada pela X-Rite.

As luzes do ambiente do teste não poderão interferir no momento do teste, e portanto deverão ser preferencialmente apagadas.

A posição do observador em relação às amostras deverá ser de um ângulo de 60º. e a iluminação deverá ser de 90º em relação ao plano do observador.

Procedimento

Primeiro, o aplicador deverá encontrar a cápsula principal, marcada em seu verso com a letra P.

Posicione a cápsula principal à esquerda do observador dentro da canaleta de acrílico.

O cápsula “P” não poderá ser removida de sua posição inicial.

Coloque todas as cores em ordem aleatória, de tal forma a confundir a visão do observador.

O observador a ser testado, precisa agora organizar as cores, sempre considerando colocar lado a lado, as cores mais próximas.

A escolha inicial deverá ser a cor mais próxima da cápsula principal, e em seguida a cor mais próxima da recém escolhida e assim sucessivamente até completar a ordenação das 15 cores Munsell.

O tempo para a realização deste teste não deverá ultrapassar 2 minutos.

Pontuação

Este manual contém folhas de teste para o preenchimento ou também poderá ser feito via software Munsell Farnsworth Test.

Lançar a seqüência de organização das cápsulas na folha ou no software.

Interpretação dos resultados

O Deutânope confundirá os eixos de verde com púrpura. O protânope confundirá os eixos de vemelho com verde e azul. O tritânope confundirá amarelo com azul.

Caso o observador não confunda nenhuma cor, então ele será considerado um observador com acuidade visual superior para cores.

A confusão de cores provocará o que chamamos de dicotomia, e caracterizará um dos três tipos de daltonismo citados acima.

VipPAQ

A X-Rite apresentou também na DRUPA 2008 o VipPAQ, que é o primeiro sistema de medição densitométrico online para Flexografia e Rotogravura. Permite o controle de produção e garantia da qualidade em tempo real na impressão. Na verdade muitas pessoas o confundem com os lternativa de alto desempenho com relação aos sistemas de inspeção contínua do prelo baseados em câmeras. O vipPAQ reduz o tempo de configuração das tiragens e assegura que os operadores do prelo possam identificar e corrigir erros logo de imediato no processo de impressão. Faz verificações da qualidade na situação real de impressão ao nível do painel de comando com vistas a realizar um controle do processo em tempo real sem precisar desacelerar a impressora nem extrair páginas. Os desvios em termos de substrato, viscosidade, velocidade, pressão, temperatura e contaminantes das tintas são visualizados automaticamente durante a tiragem de modo que é possível tomar medidas corretivas de imediato. As tarefas são executadas a velocidades mais altas com um aumento geral de qualidade e de produtividade. De fato, é uma grande vantagem competitiva.