Muitas foram as vezes em que a iluminação adequada resolveu problemas de cor em empresas espalhadas pelo mundo. Até pouco tempo atrás, a preocupação com este quesito, era mínima, porém após a consolidação da norma ISO 3664, a indústria gráfica passou a ter esse tipo de preocupação.

Vamos então neste artigo, descrever algumas características essenciais para uma iluminação adequada.

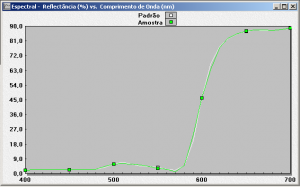

Inicialmente devemos conhecer a fonte luminosa que vamos utilizar para nosso ambiente de trabalho e para analisar visualmente nossos originais. Toda fonte luminosa, possui cor, e, portanto devemos conhecê-la por meio do uso de um espectroradiômetro, que mede a curva de emissão espectral dos iluminantes.

Esta curva é extremamente importante, pois caracteriza qual é a principal cor emitida pelo iluminante, bem como sua riqueza espectral. Por exemplo, o iluminante incandescente, apresenta riqueza espectral na região de 630 a 700 Nanômetros, e isto equivale a uma emissão de comprimentos de onda amarelos e vermelhos. Por esse motivo então este iluminante é amarelado e avermelhado. Para a luz do dia das 12 horas, a característica é de riqueza espectral na região de 400 a 480 nanômetros (região do Azul) o que caracteriza uma iluminação mais azulada. Para o Iluminante F2, também conhecido como fluorescente branca fria, a riqueza espectral se dá na região do verde, i.e., entre 520 e 580 nanômetros.

A curva do iluminante padronizado pela ISO, isto é, o iluminante D50, possui uma proporcionalidade entre azul violeta, verde e vermelho, de tal maneira que todo e qualquer impresso ou prova analisados sob este iluminante, será observado sem nenhuma tendência de cor.

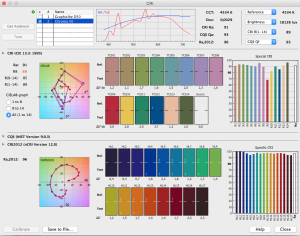

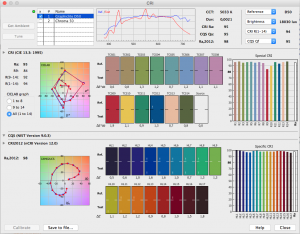

Para se avaliar estes iluminantes no mercado, criou-se o Índice de Reprodução de Cor, também conhecido como CRI ou IRC dos iluminantes.

Em pouquíssimas palavras este índice quantifica qual é o grau de proporcionalidade de emissão espectral entre os principais componentes da luz branca (Azul Violeta, Verde e vermelho).

A preocupação com a fonte luminosa, é somente o início do processo de padronização do ambiente de trabalho, o segundo item a ser considerado, deverá ser as cores dos objetos presentes no ambiente. Sabendo-se que todo objeto reflete luz, e esta luz tem cor, podemos fazer uma associação com a iluminação. Para que a luz refletida pelos objetos permaneça neutra, a cor dos objetos deverá também ser neutra. Para isso, a norma ISO específica que a cor das paredes do ambiente de trabalho deverá ser cinza neutro. A preocupação com a cor dos objetos, não deve ser apenas nas paredes do ambiente, e sim até mesmo na cor das roupas e bancadas de trabalho.

Como o brilho faz parte integrante do fenômeno da cor, todas as superfícies do ambiente de trabalho deverão ser foscas para não haver nenhuma interferência neste sentido.

O posicionamento dos iluminantes no ambiente de trabalho, deverá ser outra preocupação para os profissionais especializados em cor, pois poderá causar um efeito conhecido como efeito “Glare”. Este efeito caracteriza-se quando ocorre a formação de um brilho excessivo na superfície do material analisado, impedindo com que o observador veja as cores do objeto analisado corretamente. Para evitar problemas com o “Glare”, os especialistas em iluminação criaram duas formas de iluminar um ambiente. Uma delas com luminárias conhecidas como simétricas e outra com luminárias assimétricas. As primeiras iluminam diretamente os objetos e fazem uma difusão dos raios luminosos com superfícies defletoras e filtros difusores.O segundo tipo de iluminação, caracteriza-se pelo posicionamento dos iluminantes em ângulo maior que 30º em relação ao objeto, para que o observador não sofra interferência do “glare”.

Para a análise de cor em monitores, é recomendado o uso de iluminação indireta, para não haver interferência da iluminação ambiente com a iluminação emitida pelo monitor.

O padrão de cor para pintura de ambientes, bem como o seu brilho, poderão ser obtidas diretamente no site da Coralis – Líder em Soluções para Gerenciamento de Cores – HYPERLINK “http://www.coralis.com.br” www.coralis.com.br.

Qualquer dúvida, nossa equipe técnica estará totalmente à sua disposição. Um abraço à todos